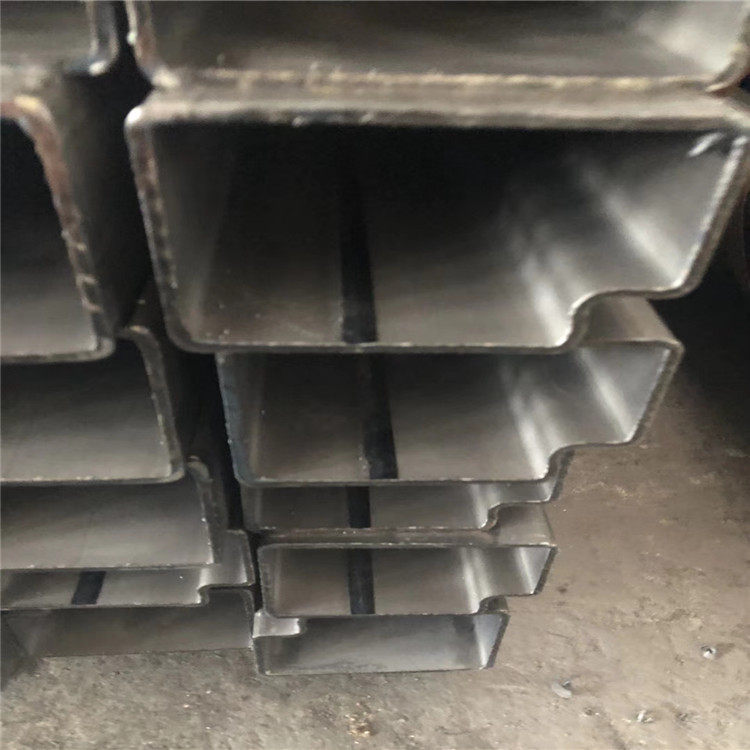

10*100*2.0方管 福州Q345B方管 汽车座椅

时始急剧下降,当缠绕角度大于4。以后,轴压模量下降趋势又趋缓,此时轴压模量已经小于理论轴压模量的1/4。要想获得较高的轴压模量,缠绕角度宜控制在2。以内。典型角度的轴压模量值如表2所示。缠绕角度。)图3缠绕角度对管件轴压模量的影响Fig.3Efectoffilamentwindinganglesonaxialcompressivestiffness表2轴压模量与缠绕角度的关系Tab.2Relationshipsbetweenwindinganglesandaxiallycompressivestiffn~缠绕角度/(。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

单封的润滑与冷却来自于外接压力源的冲洗(API61- n32)。冲洗必须连续可靠——即使在泵的启动和停转期间。位于密封前面的具有很小间隙的节流衬套,控制着流入泵内的冲洗液流速,从而隔离了密封与工艺流体。加压双端面机械密封(API61, n53或)加压双端面密封主要用在多相泵中。这个例子显示了一个面对面形式的典型双端面高压密封。当利用 n32外部(持续损失)冲洗的单端面密封的使用受到限制时,通常采用加压双端面密封。

采用新技术、冷拔方式生产高精度冷拔管──液压缸体与传统的切削工艺比较。具有以下特点:(1)生产效率高:用传统的方法生产一根内径420毫米。12米长的缸筒需1小时。用冷拔方法生产只需4分钟。(2)率高:由于镗孔的滚压头兼起导向作用。在切削过程中。毛坯管由于自重产生挠度。致使滚压头和镗走偏。造成废品。率只能达到60%左右。而用冷拔方法生产。率可达95%以上。(3)金属利用率高:用传统的镗孔方法缸体。金属利用率只有50-70%。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

配比为3:1时,品位和率达到了59.86%和32.73%。不同磨矿细度试验。按原矿与镜铁矿的配比4:1进行不同磨矿细度试验,磨矿浓度6%。不同磨矿时间的磨矿细度结果可见,随着磨矿时间增加,磨矿细度也随之增加。但7min之后增加缓慢,且磨矿时间越长矿石容易产生过粉碎,影响选矿指标。将磨矿产物中-.15mm进行摇床试验可知,随着磨矿细度的增加,精矿的品位逐渐变高,但率逐渐降低。综合 矿品位和率达到57.58%和34.26%。

并因部分γ-M转变而产生铁磁性,在使用时(如仪表零件中)应予以考虑。再结晶温度随形变量而改变,当形变量为6%时,其再结晶温度降为65℃冷变形奥氏体不锈钢再结晶退火温度为85~15℃,85℃则需保温3h,15℃时透烧即可,然后水冷。奥氏作不锈钢的热奥氏体不锈钢常用的热工艺有:固溶、稳定化和去应力等。。将钢加热到15~115℃后水淬,主要目的是使碳化物溶于奥氏体中,并将此状态保留到室温,这样钢的耐蚀性会有很大改善。